Jak dobrać odpowiednie parametry skrawania i narzędzia?

Komputeryzacja jest dzisiaj obecna powszechnie, szczególnie w dziedzinach, w których wymagana jest precyzja i dokładność. Z początkiem lat 70-tych w USA nastąpił gwałtowny rozwój systemów sterowania za pomocą mikroprocesorów. Coraz większym ulepszeniom ulegały również podzespoły elektroniczne. W ten sposób doszło do powstania pierwszego komputerowego sposobu sterowania numerycznego, znanego jako CNC – akronim od angielskiego Computer Numerical Control. Systemy CNC są stosowane do wykonywania wszelkich czynności związanych z obróbką skrawaniem – spotkamy je w szlifierkach, frezarkach, tokarkach i wielu innych urządzeniach. Jednak dalej to pracownik sterujący maszyną musi zadecydować, czy rodzaj obróbki, stosowane narzędzia oraz parametry skrawania są odpowiednio dobrane do typu obrabianego materiału.

Określanie typu materiału

Ważną cechą materiału, który ma zostać poddany obróbce, jest jego twardość. Określa się ją jako opór stawiany przez materiał w trakcie wciskania w niego specjalnego wgłębnika oraz sposób powstawania odkształceń. Twardość materiału można określić za pomocą jednej z trzech metod: Rockwella, Brinella lub Vickersa. Jednak na co dzień, dla ułatwienia i przyśpieszenia pracy, materiał obrabiany przyporządkowuje się do jednej z sześciu grup materiałów określonej twardości, które na podstawie ich właściwości i zastosowania, obrabia się za pomocą wybranej metody. Są to kolejno stale niskotopowe (P), stale nierdzewne i austenityczne (M), żeliwa szare i sferoidalne (K), stopy z wykorzystaniem niklu (S), aluminium i inne stopy nieżelazne (N) oraz stale hartowane i ulepszone cieplnie (H).

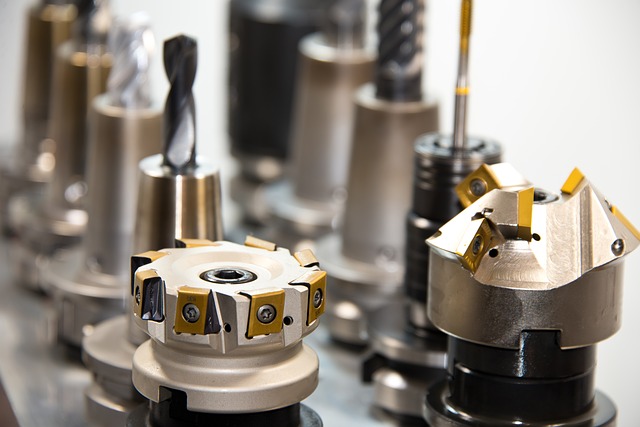

Rodzaj obróbki i odpowiednie narzędzia

Gdy rodzaj materiału jest zdefiniowany, czas na określenie rodzaju obróbki. W zależności od pożądanego efektu, wyróżniamy trzy rodzaje obróbek – zgrubną, średnią oraz wykańczającą. Pierwsza obróbka, czyli zgrubna, oznaczana jako R, jest to praca związana z wydajnością maksymalną, z dużą głębokością skrawania lub też obróbka, podczas której musimy zachować szczególne bezpieczeństwo krawędzi. Obróbka średnia (M) jest najbardziej uniwersalna, odpowiednia dla szerokiego pola zastosowań i umożliwia wybór wielorakich kombinacji. Wreszcie, obróbka wykańczająca (F) polega na stosowaniu niewielkich głębokości, niskiego posuwu i małych sił skrawania. Jeśli chodzi o narzędzia skrawania to jest ich wiele rodzajów, a łączy je to, że każde z nich posiada tzw. ostrze skrawające. Możemy podzielić narzędzia do skrawania według wielorakich parametrów: sposobu i rodzaju obróbki, kształtu, jaki nadają powierzchni oraz tego, jak bardzo powszechne jest ich zastosowanie. Wyróżniamy takie grupy narzędzi do skrawania jak noże (np. tokarski czy dłutowniczy), frezy (wykonane z różnych materiałów i o różnych kształtach), wiertła, pogłębiacze, a także przeciągacze.

Określanie parametrów skrawania

Płytka o określonym wymiarze oraz kształcie ma być zastosowana zgodnie z określonymi parametrami. Dotyczą one prędkości skrawania oraz posuwu. Każdy z tych parametrów musi zostać odpowiedniego skorygowany. Prędkość jest dobierana zgodnie z twardością nominalną materiału obrabianego oraz w zależności od rodzaju narzędzia. Z kolei posuw zależy od tego, z jakiego materiału wykonane jest narzędzie oraz ile ostrzy ono posiada. Jeśli prędkość skrawania jest zwiększana, wtedy zmniejszyć trzeba posuw. Ta zasada działa również na odwrót – przy zwiększonym posuwie redukcji ulega wartość prędkości skrawania. Do obliczenia każdej z tych wartości należy posłużyć się określonymi wzorami.